Год 1865-й стал одним из самых богатых событиями в одесской истории. На территории нашего города были открыты классический университет и Юнкерское пехотное училище. Но есть одно событие, о котором пишут редко. Именно в этом году появилось “Товарищество механического и чугунолитейного завода „Беллино-Фендерих“. Специализацией компании являлось создание сельскохозяйственной техники, локомобилей, портовых механизмов. Больше на odesa.name.

Завод у самого синего моря

Попав на плодотворную почву, зерна Товарищества дали свои всходы: в 1873 году она была преобразована в паевое товарищество “Беллино-Фендерих”, а собственно завод стал называться Новороссийским механическим и чугунолитейным. Постепенно производство становится одним из крупнейших предприятий в своей отрасли в масштабах всей империи.

Товарищество выполняло заказы Морского министерства, частных лиц и организаций. Там производились изделия из металла широкого ассортимента для машин и механизмов, промышленного оборудования и прочие.

В конце 19-го века обществу принадлежало два участка на улице Приморской, на одном из которых работали производственные мощности. На втором был собственный эллинг для подъема на сушу судов для дальнейшего их обслуживания.

Предприятие несло важную градообразующую нагрузку, так как на нем работало в лучшие годы до 700 слесарей, токарей, инженеров, докеров. По этим показателям чугунолитейное предприятие было крупнейшим механическим заводом в Одессе. Дальнейшее развитие предприятия нарушила Гражданская война, вследствие которой компания разорилась.

В советской и постсоветской Украине

После революции 1917 года завод был переименован в машиностроительный завод. Там производился разный ассортимент, однако, с 1928 года предприятие постепенно перешло на производство станков — главную свою деятельность.

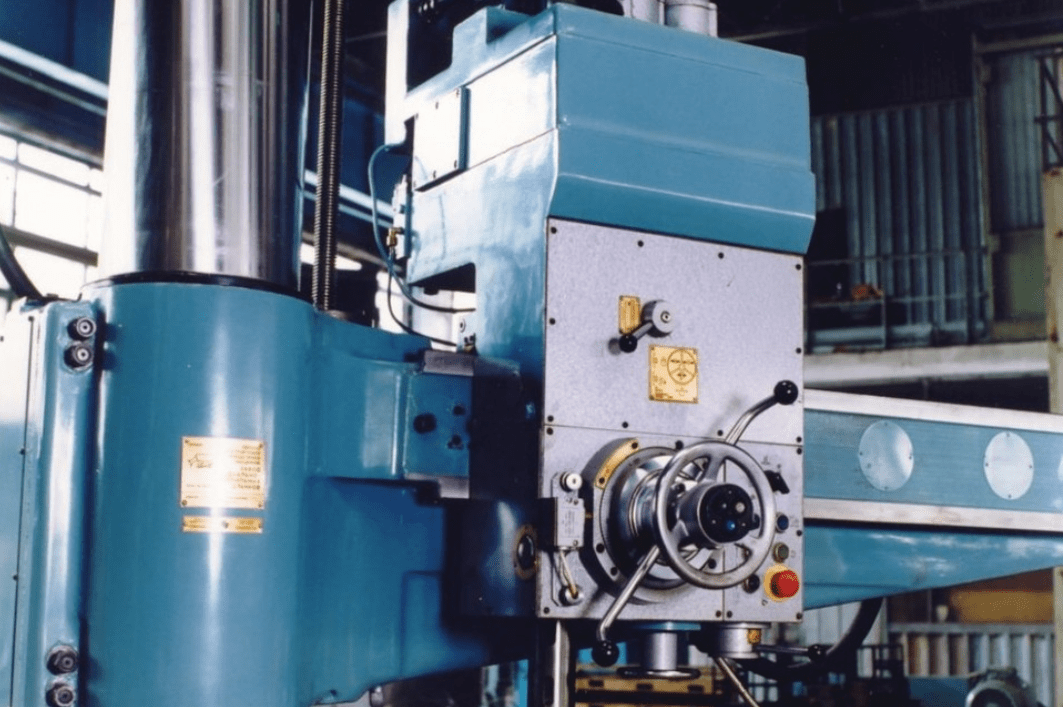

В 1920-1930-х годах на заводе была проведена модернизация, расширение корпусов, которые работали, и строительство новых. После фашистского нашествия на нашу страну оборудование было эвакуировано в город Стерлитамак. По окончании войны специалисты вернулись на завод, хотя уже по другому адресу: Бугаевская, 21. Именно там, в промышленном районе Одессы, завод получил участок под создание новых корпусов с современным оборудованием. Предприятие получило название “Завод радиально-сверлильных станков”. В народе его называли “Радиалка”.

Именно после войны увидел свет первый радиально-сверлильный агрегат, который был рассчитан для выполнения отверстий диаметром до 50 мм. Самой популярной моделью предприятия был станок модели 2М55, на который был спрос далеко за пределами Одессы. Хорошо были известны станки 2А55, 2Н55, 2А554 и многие другие. На заводе освоили производство агрегатов, способных на сверление отверстий до 75 или даже 100 мм в диаметре.

К сожалению, предприятие на улице Бугаевской постигла участь многих одесских заводов и фабрик. К началу июня 2015 года предприятие оказалось в очень неблагополучном положении, численность его работников снизилась сотни человек. Часть производственных площадей была сдана в аренду, а другая ушла на погашение налогов.

В борьбе за экологическое благополучие

Работая с большой номенклатурой металлов и сплавов, на заводе старались не забывать об оптимизации мероприятий по охране окружающей среды. В данном контексте были налажены научные отношения между заводом и одесским университетом имени И. Мечникова, институт общей и неорганической химии имени В.И. Вернадского, другими учреждениями.

С свое время завод стал одним из первых украинских предприятий, на котором стали использовать технологию флотационной очистки промышленных сточных вод, загрязненных ионами тяжелых металлов. Данная методика основана на химическом осаждении этих элементов, входящих в состав труднорастворимых соединений и последующем флотационном выделении образующихся осадков.

Используя технологии термической обработки с высокотемпературным окислением цветных и железоуглеродистых сплавов, работники завода использовали метод защиты железоуглеродистых и цветных сплавов непосредственно в процессе термической обработки. Это привело к защите продукции от окисления и потери легирующих компонентов сплавов путем создания на их поверхности барьерного защитного слоя. Этот процесс эксперты признали экологически чистым, не требующим применения дополнительного технологического и вентиляционного оборудования.